Allgemein

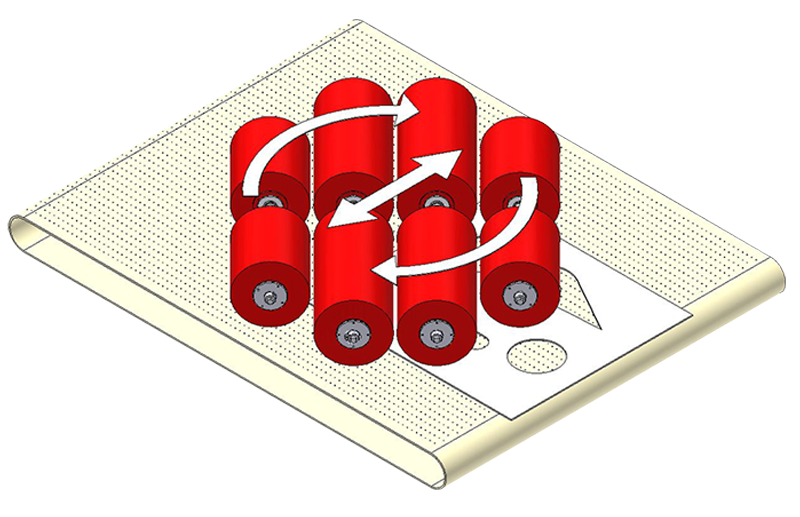

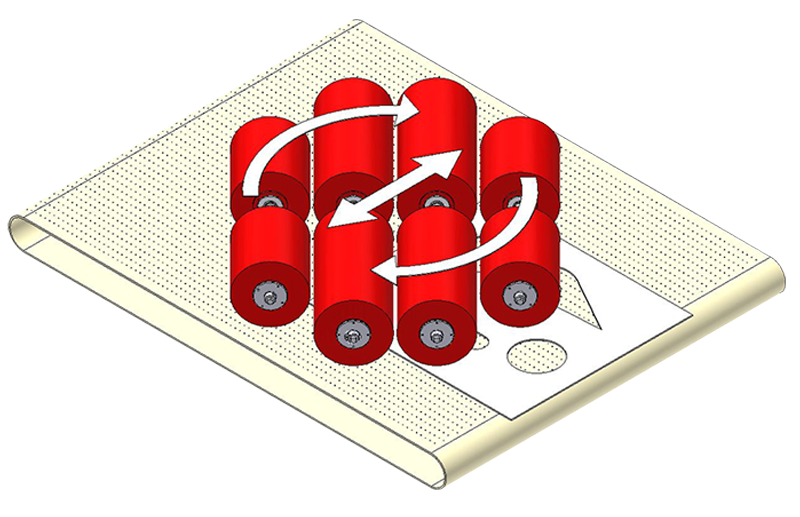

Das Herzstück beim RotoMaster 1500 ist das neu entwickelte Rotoraggregat mit einzigartigen Features. Acht gegenläufig rotierende Bürsten drehen zusätzlich um eine Hochachse und oszillieren dabei quer zur Vorschubrichtung. Somit erzielt man eine sehr gleichmäßige Kantenverrundung aus allen Richtungen bis zu einem Radius von 2mm.

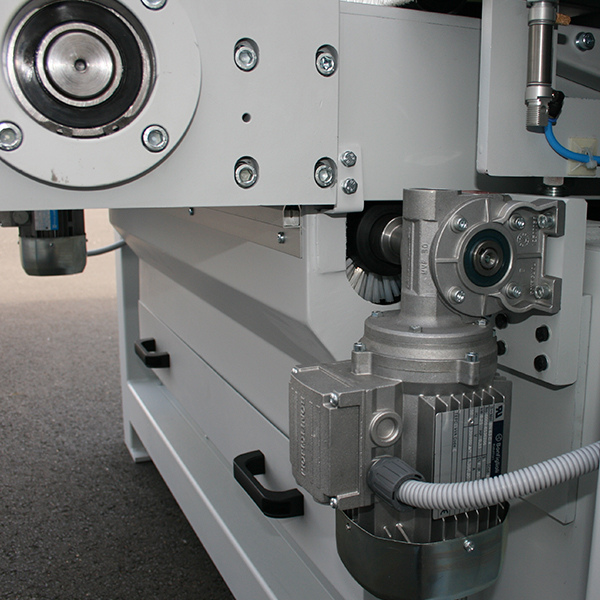

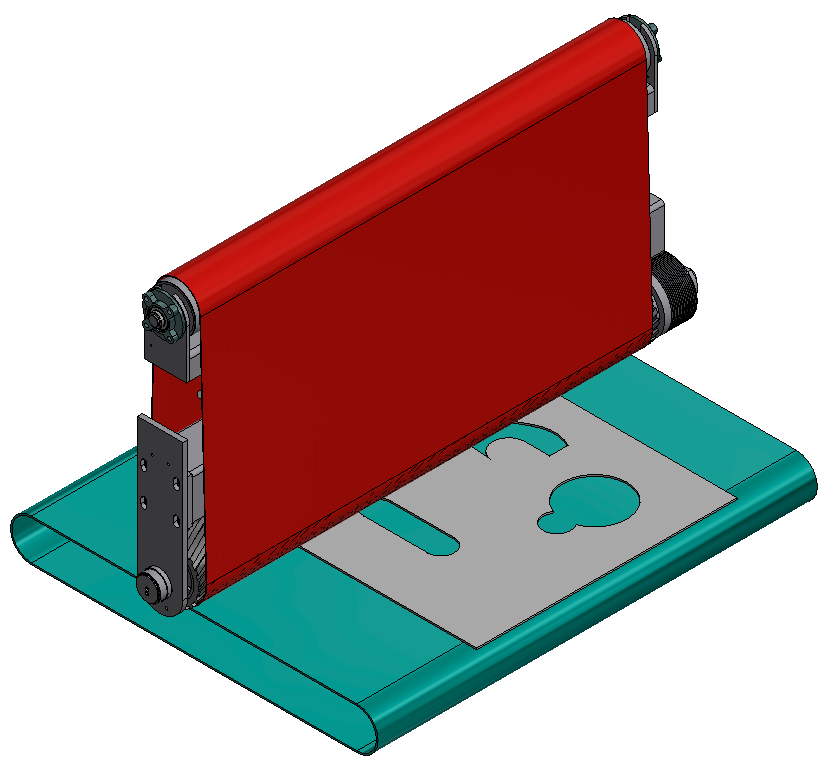

Zusätzlich zu dem Rotoraggregat kann der RotoMaster mit ein oder zwei Schleifbandaggregaten ausgeführt werden, um stärkere Grate und Spritzer zu entfernen oder ein gerichtetes Finish zu erzeugen. Dabei kommt unsere zum Patent angemeldete Toleranzschleifeinrichtung zum Einsatz, welche es dem Schleifbandaggregat ermöglicht, bei Dickentoleranzen oder krummen Werkstücken nach oben auszuweichen. Abhängig von den gewünschten Anforderungen stehen folgende Modelle zur Auswahl:

RotoMaster R-1500

- Kantenverrundung

- Verrundung + Oxidschichtentfernung

RotoMaster KR-1500

- Entgraten + Kantenverrundung

- Entgraten + Verrundung + Oxidschichtentfernung

- Finish

RotoMaster KRK-1500

- Entgraten + Kantenverrundung + Finish

- Entgraten + Verrundung + Oxidschichtentfernung

- Schleifen + Finish

Vorteile

- Gleichmäßige Bearbeitung 360° aus allen Richtungen

- Gleichmäßige Bürstenabnutzung, unabhängig von der Platzierung des Werkstückes auf dem Band

- Starke Kantenverrundung bis 2mm Radius möglich

- Wenig Wärmenetwicklung, somit vorteilhaft für die Bearbeitung von verzinkten und folierten Blechen

- Große Gesamtbürstenlänge von 3.200mm bei kompakter Einbaulänge von nur 1.300mm

- Kompakte Einbaulänge führt zu weniger Platzbedarf und effektiverem Vakuum am Transporttisch (Kleinteile ab 50 x 50mm)

- Zusätzliche Oszillation für konstantere Resultate auf voller Maschinenbreite

- Äußere und innere Spindeln getrennt einstellbar in Zustellung und Drehzahl (gleichzeitig Verrunden + Oxidentfernung)

- Werkstücke mit unterschiedlichen Dicken können ohne Verstellung bearbeitet werden (Rotoraggregat)

- Erhöhte Sicherheit beim Bandschleifaggregat durch innovative Toleranzschleifeinrichtung (Serienausstattung)

- Konstante Förderbandhöhe für problemlosen Einsatz von Zuführ- und Abführbändern

- Schnellwechselsystem für Schleifband und Bürsten

- Je nach Ausführung Bearbeitung von Laser-, Plasma-, Wasserstrahl- oder Stanzteilen sowie folierten, verzinkten oder verformten Blechen

- Bearbeitung von Edelstahl, Stahl, Alu, Kupfer…

- Bearbeitung vom Materialmix mit optionalem Naßabscheider möglich

- Arbeitsbreite 1.500mm Standard

- Touchpanel Steuerung zur Einstellung aller Parameter wie Blechdicke, Zustellung Schleifband, Zustellung Bürsten, Drehzahlen, Vorschubgeschwindigkeit ect., Maschinenprogramme speicherbar.

Technische Daten

- max. Arbeitsbreite: 1.500 mm

- kleinstes Werkstück 50 mm x 50 mm

- Blechdicke: 0,8mm – 80 mm

Fotos und Videos

Optionen

Rotierende Reinigungsbürste

Zum Abreinigen des Transportbandes am Maschinenauslauf, entfernt losen Staub und Schmutz.

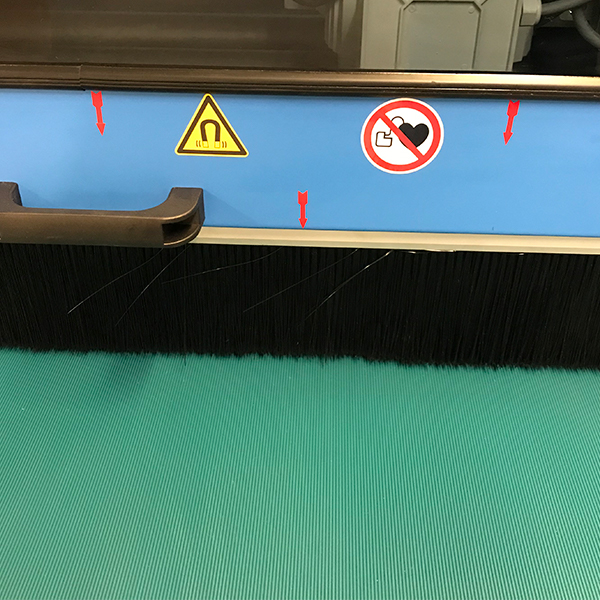

Magnetbahn

Unter dem Transportband angeordnete Permanentmagnetspur zum Halten kleiner Teile.

Absauganlage

Zum Absaugen gesundheitsschädlicher Schleifstäube bieten wir Ihnen die passende Absauganlage. Abgestimmt auf Ihre Anwendung und die Maschine erhalten Sie diese in Trocken- oder Nassausführung.

Transporttische

Beim Bearbeiten längerer Werkstücke ist der Einsatz von Transporttischen sinnvoll. Wir bieten die Tische in unterschiedlichen Breiten und Längen an sowie optional mit synchroner Vorschubgeschwindigkeit verlinkt mit der Maschine.

Aggregate/Werkzeuge

LOEWER K – Kontaktwalzenaggregat

Das Kontaktwalzenaggregat wird für den Oberflächenschliff oder zum Entgraten eingesetzt. Abhängig von der Aufgabe kann der Walzendurchmesser und die Härte der Gummierung angepaßt werden. Für einen dekorativen Schliff benötigt man z.B. eine härtere Gummierung, zum Entgraten verwendet man eher eine weichere Gummierung.

- dekoratives Schliffbild möglich

Mit der einzigartigen LOEWER Tolaranzschleifeinrichtung kann das komplette Aggregat bei zu viel Schleifdruck nach oben ausweichen, um die Kontaktwalze zu schonen oder ein Blauschleifen zu verhindern.

LOEWER R – Rotoraggregat

Acht gegenläufig rotierende Bürsten drehen zusätzlich um eine Hochachse und oszillieren dabei quer zur Vorschubrichtung. Somit erzielt man eine sehr gleichmäßige Kantenverrundung aus allen Richtungen bis zu einem Radius von 2mm.

Für den gleichzeitigen Einsatz von Lamellen- und Drahtbürsten können die äußeren und inneren Spindeln separat in Höhe und Drehzahl eingestellt werden.

- gleichmäßige Kantenverrundung 360°

- gleichmäßige Bürstenabnutzung

- gleichzeitige Verwendung unterschiedlicher Bürsten möglich